本文是系列文章的第四部分,作為延展��。該系列文章將討論智能手機(jī)鏡頭模塊面臨的挑戰(zhàn),從概念和設(shè)計(jì)到結(jié)構(gòu)變形的制造和分析。本文是第四部分。它涵蓋了對(duì)相機(jī)鏡頭的顯式動(dòng)力學(xué)的模擬��,以及由此對(duì)光學(xué)性能的影響�。Ansys Mechanical 和 LS-DYNA 用于仿真攝像頭在落地時(shí)的手機(jī)撞擊和彈跳過(guò)程中的顯式動(dòng)力學(xué)���。LS-DYNA 求解跌落物理結(jié)果���,然后通過(guò) STAR 工具將其導(dǎo)入 Ansys Zemax OpticStudio Enterprise,從而研究其結(jié)果對(duì)光學(xué)性能的影響��。

Ansys LS-DYNA (LS-DYNA) 可與本系列文章前幾部分的 Ansys 工具�、Ansys Zemax OpticStudio、Speos����、Mechanical 和 Workbench 結(jié)合使用,將仿真工作流程擴(kuò)展到顯式動(dòng)力學(xué)���。LS-DYNA 可用于廣泛的分析,它的核心功能之一是顯式動(dòng)力學(xué)�。Ansys LS-DYNA 可用于分析涉及接觸、大變形���、非線(xiàn)性材料�、瞬態(tài)響應(yīng)和/或需要明確解決方案的問(wèn)題。

LS-DYNA Workbench 系統(tǒng) (WB LS-DYNA) 允許使用 LS-DYNA 求解器對(duì)模型進(jìn)行顯式動(dòng)力學(xué)分析����。雖然它允許在一個(gè)環(huán)境中進(jìn)行預(yù)處理、求解和后處理����,但此工作流程需要結(jié)合 WB LS-DYNA 和 LS -PrePost 進(jìn)行高級(jí)后處理。

與本系列文章的 “Zemax手機(jī)鏡頭設(shè)計(jì) | 第 3 部分:使用 STAR 模塊和 ZOS-API 進(jìn)行 STOP 分析” 類(lèi)似���,本部分也使用 Ansys Mechanical 生成 FEA 數(shù)據(jù)集����。然而����,第 3 部分側(cè)重于使用 STAR 工具和 ZOS-API 導(dǎo)入 FEA 數(shù)據(jù)以實(shí)現(xiàn)自動(dòng)化,而第 4 部分則側(cè)重于生成顯式動(dòng)力學(xué)結(jié)果并研究 Zemax 中的光學(xué)性能�����。這兩個(gè)工作流程都需要 Ansys Zemax OpticStudio Enterprise 中的 STAR 工具來(lái)處理 FEA 變形���。

LS-DYNA具有顯式動(dòng)力學(xué)的有限元分析

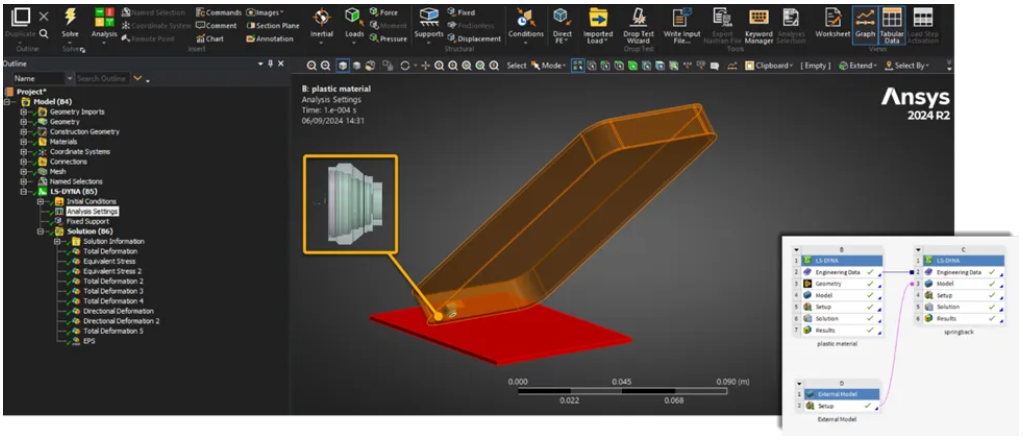

手機(jī)攝像頭的光機(jī)系統(tǒng)(光機(jī)設(shè)計(jì)參見(jiàn)第 2 部分)加載到 Ansys Workbench 中�����,并導(dǎo)入 LS-DYNA 分析系統(tǒng)���。為了使碰撞模擬更加逼真�,攝像頭系統(tǒng)被放置在一個(gè)更大的空間內(nèi)�����,該空間的大小和形狀與普通智能手機(jī)設(shè)備相當(dāng)���。

模擬包含相機(jī)系統(tǒng)落在平面上的瞬態(tài)序列�。平面(可能是地板)在上圖中標(biāo)記為紅色���,并設(shè)置為 固定支撐�。固定支撐是一種邊界條件��,可防止選定的幾何體或網(wǎng)格實(shí)體移動(dòng)或變形��。

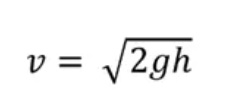

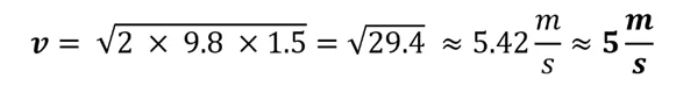

假設(shè)物體從靜止位置掉落(初始速度 = 0)��,并且僅由于重力而掉落�。因此,撞擊時(shí)的速度可以使用以下公式計(jì)算:

其中���,v= 沖擊速度���,g = 重力加速度 (9.8 m/s2) 和 h = 相機(jī)系統(tǒng)掉落的高度。假設(shè)帶有攝像頭系統(tǒng)的手機(jī)從 1.5m 的高度跌落����,這大約是一個(gè)正常人的手的高度,沖擊速度為

這導(dǎo)致整個(gè)手機(jī)出現(xiàn)以下初始變形:

以及鏡頭本身的以下變形:

*請(qǐng)注意�,為了演示目的,視覺(jué)變形已放大�����。

為了分析這種跌落測(cè)試對(duì)光學(xué)性能的影響�,需要單個(gè)鏡頭的變形數(shù)據(jù)集。要提取數(shù)據(jù)集�����,需要為每個(gè)鏡頭表面創(chuàng)建一個(gè) Named Selection (命名選擇)��。在 WB-LSDYNA 中求解仿真后,輸入文件和結(jié)果將在 LS-PrePost 中讀取���。在 LS-PrePost 中�����,運(yùn)行一個(gè)腳本將特定面的變形(在命名選擇中定義)導(dǎo)出為正確的格式��,以便它們可以通過(guò) STAR 工具導(dǎo)入 Ansys Zemax OpticStudio�����。

仿真涉及兩個(gè)步驟��,變形數(shù)據(jù)集是從兩個(gè)步驟中導(dǎo)出的:

將 FEA 數(shù)據(jù)加載到?

Ansys Zemax OpticStudio 中

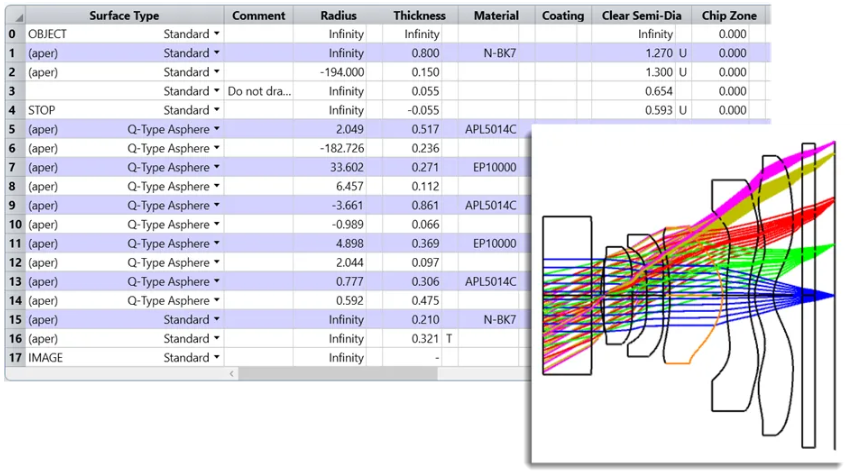

在 Ansys Mechanical 中生成 FEA 數(shù)據(jù)集后,現(xiàn)在可以將其加載到 OpticStudio 中����。正如本系列文章的第 1 部分所闡述的那樣,原始結(jié)構(gòu)的手機(jī)攝像頭系統(tǒng)已經(jīng)設(shè)計(jì)好了����,并在 OpticStudio 中優(yōu)化了它的性能��。鏡頭系統(tǒng)本身的設(shè)計(jì)基于一項(xiàng)專(zhuān)利,包含五個(gè)具有非球面形狀的主要鏡頭:

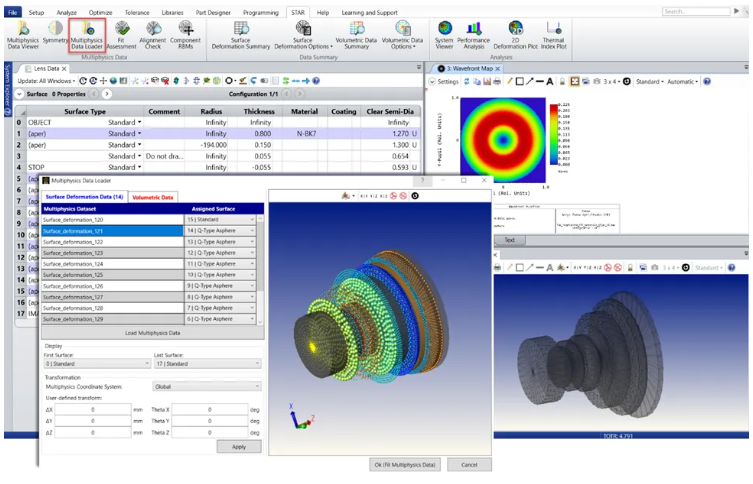

為了分析和比較手機(jī)攝像頭在三種主要狀態(tài)(沖擊�����、沖擊后和名義狀態(tài))下的性能�,F(xiàn)EA 數(shù)據(jù)集通過(guò) OpticStudio 主窗口頂部 STAR 選項(xiàng)卡中的多物理場(chǎng)數(shù)據(jù)加載器導(dǎo)入。

對(duì)于代表鏡頭或光學(xué)元件物理表面的每個(gè)表面���,都會(huì)分配一個(gè)“Surface_deformation”數(shù)據(jù)集��。由于自從 OpticStudio 導(dǎo)出名義幾何體后坐標(biāo)系沒(méi)有改變�����,因此數(shù)據(jù)集會(huì)針對(duì)特定表面對(duì)齊����,并為全局坐標(biāo)系設(shè)置���。如果不是這種情況���,則可以將坐標(biāo)系更改為局部坐標(biāo)系�����,或者可以應(yīng)用用戶(hù)定義的變換�。將數(shù)據(jù)集分配給表面后�,可以通過(guò)單擊 “確定(擬合多物理場(chǎng)數(shù)據(jù))” 來(lái)加載和擬合數(shù)據(jù)集。

加載和擬合多物理場(chǎng)數(shù)據(jù)后��,現(xiàn)在可以分析不同狀態(tài)的性能����,更重要的是,可以進(jìn)行比較����。由于這是一個(gè)手機(jī)攝像頭系統(tǒng),因此有一些分析工具適合在性能分析期間使用���。在這種情況下�����,使用以下分析工具進(jìn)行分析和比較:

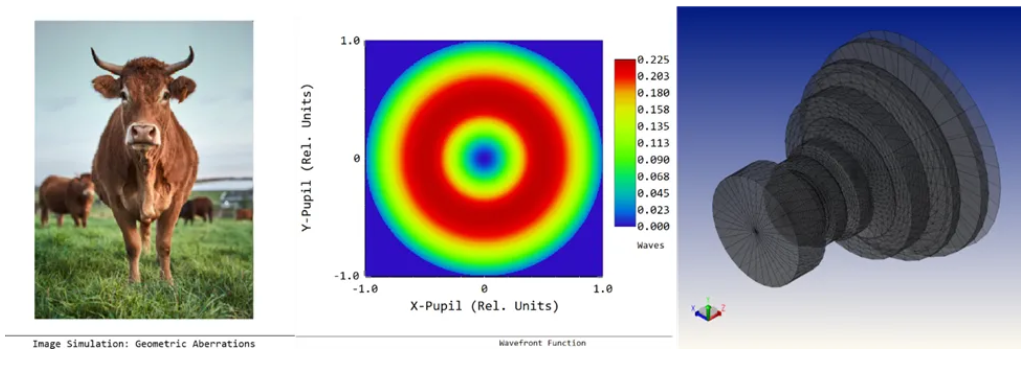

由于鏡頭系統(tǒng)已針對(duì)此狀態(tài)進(jìn)行了優(yōu)化,因此圖像模擬的質(zhì)量非常好�����。波前差是旋轉(zhuǎn)對(duì)稱(chēng)的,最大誤差為 0.225 個(gè)波���。沒(méi)有顯示畸變�����,因?yàn)榇藭r(shí)沒(méi)有應(yīng)用多物理場(chǎng)數(shù)據(jù)�����。這將作為基準(zhǔn)和性能的 “理想” 狀態(tài)�����。

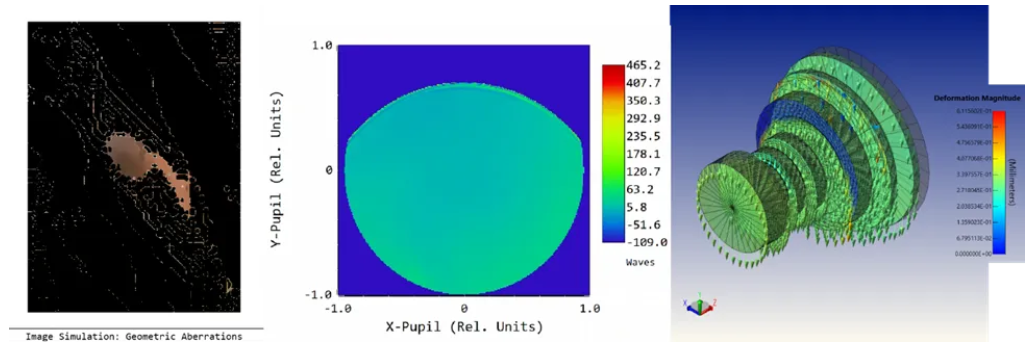

當(dāng)加載來(lái)自撞擊狀態(tài)的數(shù)據(jù)集時(shí)���,可以清楚地看到相機(jī)系統(tǒng)的性能可以被視為不可用。變形如此之大�����,以至于圖像模擬和波前映射的結(jié)果可以稱(chēng)為“過(guò)時(shí)數(shù)據(jù)”�����。有趣的是,可以在 STAR System Viewer 中看到透鏡系統(tǒng)的變形大小���。平均變形約為 0.33 毫米�����,對(duì)于光學(xué)系統(tǒng)來(lái)說(shuō)形變尺度過(guò)大了����,無(wú)法執(zhí)行并產(chǎn)生任何重要的結(jié)果�����。

OpticStudio 中 STAR 工具的一大優(yōu)勢(shì)是您可以將剛體運(yùn)動(dòng)的影響與表面變形的影響解耦����。這可以通過(guò) Structural Data Summary 中的簡(jiǎn)單復(fù)選框來(lái)完成�����,并且可以隨時(shí)打開(kāi)或關(guān)閉��。在下面的動(dòng)態(tài)圖中���,從完整的變形數(shù)據(jù)開(kāi)始�,首先禁用剛體運(yùn)動(dòng)RBM 部分,然后一起忽略變形效果:

在上面顯示的分析結(jié)果中��,包括 RBM�。下面顯示了相同的分析,但這次排除了 RBM�����。這使您能夠觀(guān)察到高階變形����,這在光學(xué)分析過(guò)程中非常重要。STAR System Viewer 現(xiàn)在顯示的平均變形幅度約為 0.025 毫米���,這導(dǎo)致波前誤差約為 40 個(gè)波長(zhǎng)�,而標(biāo)稱(chēng)性能的波前誤差約為 1/4 波長(zhǎng)�,這仍然表明存在嚴(yán)重的光學(xué)像差。如此大的波前誤差會(huì)導(dǎo)致圖像質(zhì)量高度下降�����,這在圖像模擬中可以看到�。

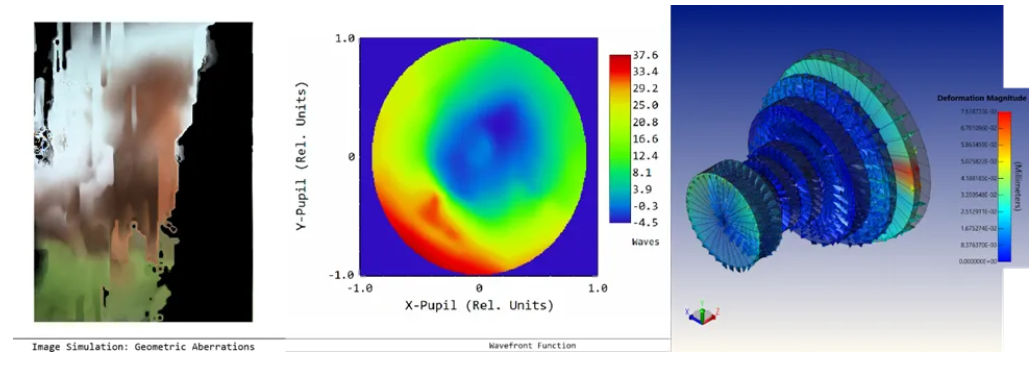

撞擊后狀態(tài)的結(jié)果如下所示�����。

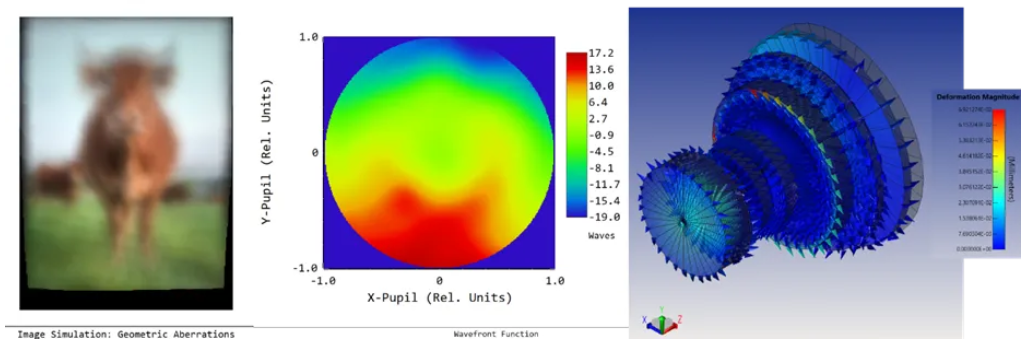

查看 STAR System Viewer 的變形矢量�,仍然有趣的是�����,在一些鏡頭的邊緣區(qū)域仍然存在約 0.025mm 的變形幅度�����。然而�����,可以清楚地看到����,最后一個(gè)鏡頭(即紅外濾光片)的幅度顯著下降�。這導(dǎo)致性能仍然明顯低于名義狀態(tài),但會(huì)導(dǎo)致更有效的結(jié)果���。波前圖顯示誤差約為 ± 15 個(gè)波�,這仍然遠(yuǎn)遠(yuǎn)超過(guò)這種光學(xué)系統(tǒng)的可接受限度。圖像模擬顯示了鏡頭變形與相機(jī)系統(tǒng)中可能發(fā)生的失真和像差之間的直接聯(lián)系����。該物體是可識(shí)別的,但非常模糊���。

本系列文章的第四部分展示了如何在 Ansys Workbench 中使用 Ansys LS-DYNA 來(lái)仿真手機(jī)攝像頭模塊跌落測(cè)試的顯式動(dòng)力學(xué)�。借助 Ansys Mechanical���,沖擊和沖擊后狀態(tài)的變形數(shù)據(jù)集已被提取和處理���,以便在 Ansys Zemax OpticStudio 中使用。在 Ansys Zemax OpticStudio 中�,F(xiàn)EA 數(shù)據(jù)集可以通過(guò) STAR 模塊加載并分配給光學(xué)系統(tǒng)。這樣����,光學(xué)工程師就可以研究和比較光學(xué)系統(tǒng)在沖擊變形和沖擊后狀態(tài)的影響下的性能。

在這個(gè)例子中�����,分析了跌落測(cè)試期間的光學(xué)性能�。然而���,LS-DYNA-Mechanical-Zemax 工作流程的另一個(gè)應(yīng)用領(lǐng)域也可能是振動(dòng)或累積影響的研究,后續(xù)我們也將進(jìn)一步研究和分享�����。

相關(guān)閱讀

Zemax手機(jī)鏡頭設(shè)計(jì) | 第 1 部分:光學(xué)設(shè)計(jì)

Zemax手機(jī)鏡頭設(shè)計(jì) | 第 2 部分:使用 OpticsBuilder 實(shí)現(xiàn)光機(jī)械封裝

Zemax手機(jī)鏡頭設(shè)計(jì) | 第 3 部分:使用 STAR 模塊和 ZOS-API 進(jìn)行 STOP 分析

什么是有限元分析(FEA)����?

Ansys 2024 R2-Ansys 光學(xué)與光子學(xué)仿真新功能介紹——Zemax

摩爾芯創(chuàng)專(zhuān)注于為硅基光電子、電力電子�����、高科技半導(dǎo)體等行業(yè)提供先進(jìn)的電子設(shè)計(jì)自動(dòng)化(EDA)和計(jì)算機(jī)輔助工程(CAE)協(xié)同解決方案�;提供從光學(xué)����、光電子學(xué)、電磁場(chǎng)����、結(jié)構(gòu)��、流體����、多物理場(chǎng)耦合等全面的工業(yè)軟件應(yīng)用解決方案和咨詢(xún)服務(wù)����。

官網(wǎng):decor-products.com

電話(huà):15521163312(微信同號(hào))

郵箱:wenye@mooreda.com.cn